シミュレーションソフトウェアが製造過程のプランニングに役立つ訳とは?

近年はコンピュータの能力が進歩し、以前と比べてより高度な計算ができるようになりました。高性能のコンピュータは地球環境や気象予報などに用いられていることが有名ですが、産業分野でも活用されています。

製造業では、原材料を仕入れてから自社の工場で加工をして製品を製造して出荷するというプロセスが存在します。得られる利益は、製品の販売代金から製造コストを差し引いた差額となります。製造コストには、原材料の仕入れや加工のための費用(人件費・光熱費・減価償却費など)が含まれます。夜間や休日などに稼働を停止すると工場は何も生み出さなくなるので、生産効率が低下します。このため、生産性を向上させるためには工場の稼働率を上げる必要があります。ただし夜間や休日にも工場を稼働させると、従業員に支払う休日手当や深夜手当などの費用がかかってしまいます。

ハイテク産業では製造現場の生産性とコストは多くの要素が複雑に絡み合っているので、経営者が手計算で生産性が最大になるように計画を立てることはもはや不可能な状態です。生産効率を予測することができない場合は、実際に各種の条件で工場を稼働させてみた結果を見て製造過程のプラニングをしなければなりません。

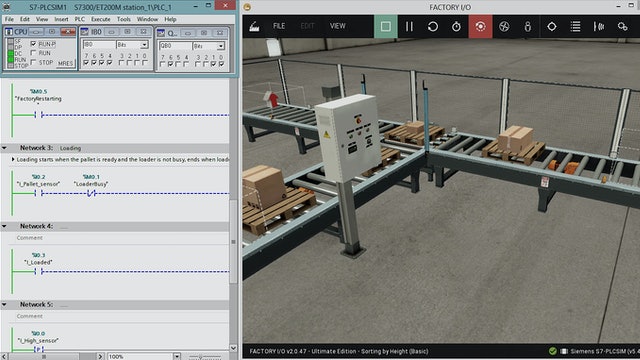

現在は、製造現場の生産工場のためのプラニングをする目的で、コンピュータを用いたSimulation(シミュレーション)を活用する方法が用いられています。製造業で生産効率を向上させるためのソフトウェアが開発されていて、コンピュータの中で実際の工場を再現して“稼働”させてみることができます。自由にパラメータを設定させることができるようになっており、条件を変えた際の生産効率を予測することが可能です。

シミュレーションソフトを用いて製造過程のプラニングを行うことには、多くのメリットがあります。コンピュータの中だけで工場を稼働させるだけで簡単に製造コストや生産性を知ることができるので、実際に稼働させるよりも低コストで最適な条件を求めることができるという利点があります。従来は製造過程のプランを立てる作業は経営者の勘や経験に頼っていた部分があり、世代交代の際にノウハウの継承が十分に行われずに経営状況が悪化してしまうケースがありました。シミュレーションソフトを活用することで、経営者や管理者が交替しても最適な状態で製造を行うことができます。オートメーション化を行う場合でも、シミュレーションソフトを活用することでシステムの導入費用と人件費の削減効果を予想するのに役立ちます。